制御盤の中身を正しく理解できると、設備は安定して動き、ムダな故障やコストを減らせます。逆に、PLCの設定ミスや配線の不備、インバータの調整不足はトラブルの元。だからこそ、設計から保守までを一つの流れとして押さえることが大切です。

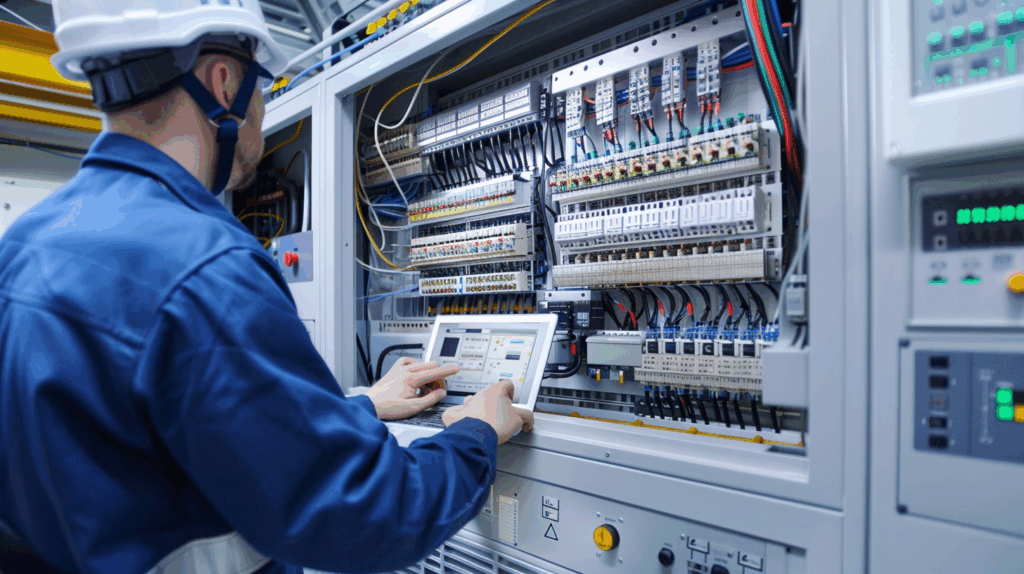

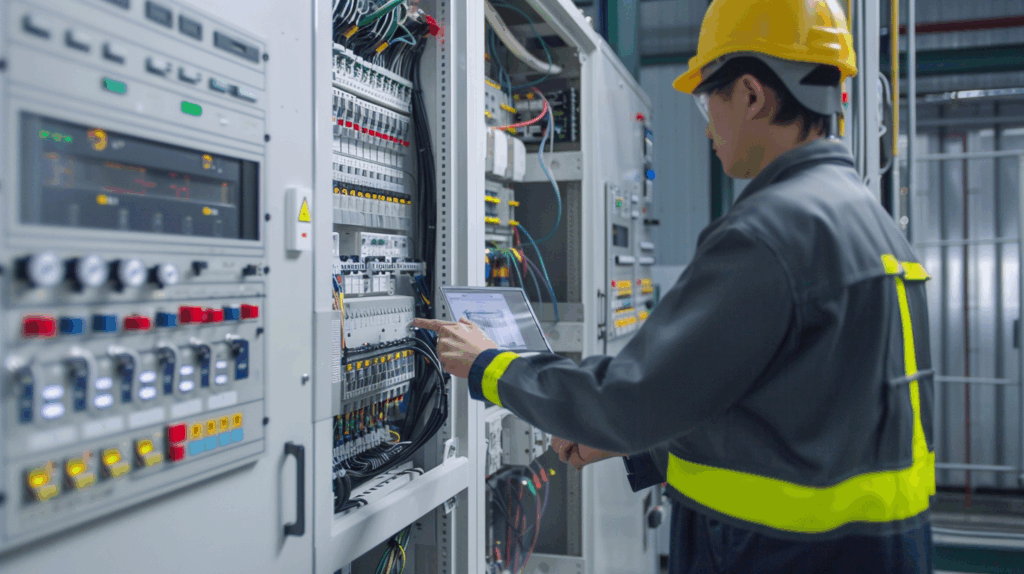

この記事は、現場で設備や保全を担当する方、これから制御盤の導入・更新を考えているエンジニアに向けて書いています。主要な部品の役割と選び方、部品同士のつながり、配線の注意点、よくあるトラブルと対処まで、実務で使える形でまとめました。

カバーする内容は次の通りです。

- 制御盤とは何か、基本の役割

- 電源系・制御系・駆動系(PLC・インバータなど)の位置づけ

- 入力→制御→出力の信号フローとI/O構成の考え方

- 配線設計のコツと検査の手順

- 保守ポイントとトラブルシューティング

専門用語は初めて出てきたところで短く説明します。要点はチェックリスト化し、現場に持ち込んでそのまま使えるようにしました。構成は「部品の基礎 → 仕組み → PLC×インバータの実務 → 配線 → 保守」の順。電気の基礎が少しある読者を想定しつつ、初心者にも読みやすい語り口にしています。

読み終えるころには、主要部品の役割と全体の動きがつながって見えるはずです。ではまず、よく使う部品から見ていきましょう。

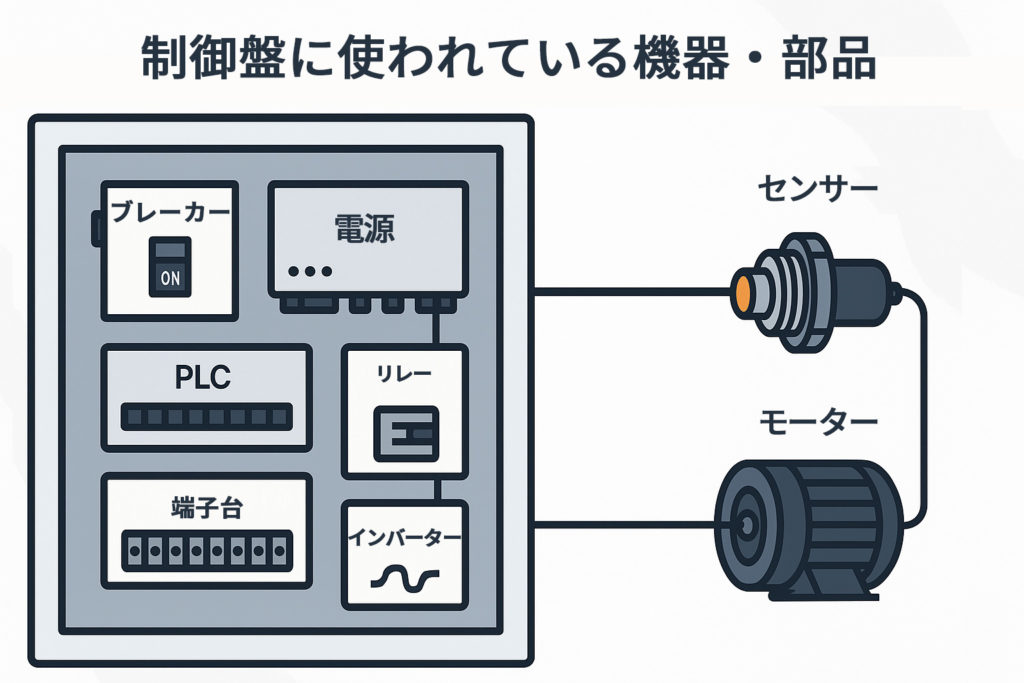

主な部品一覧と機能(制御盤 部品)

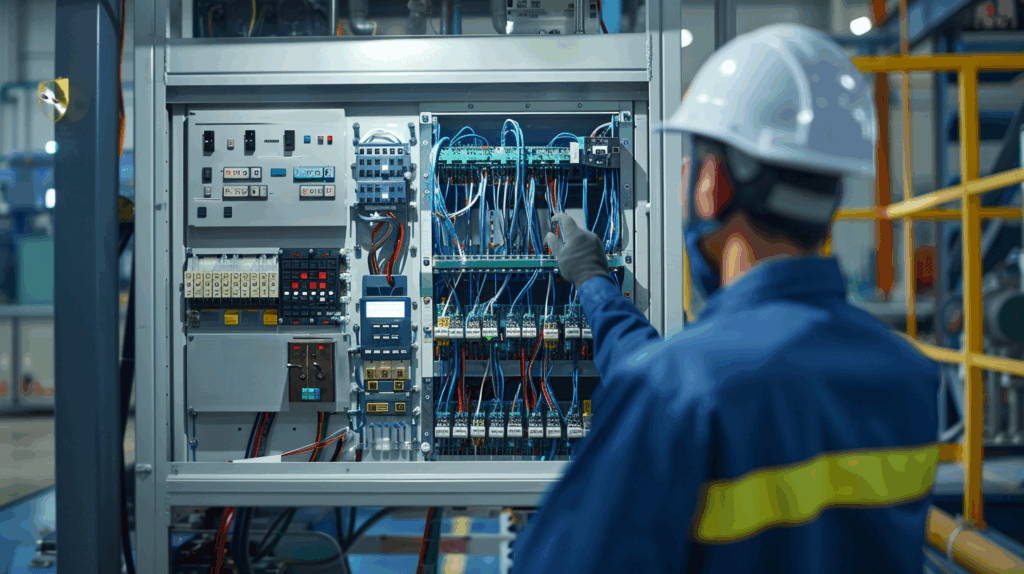

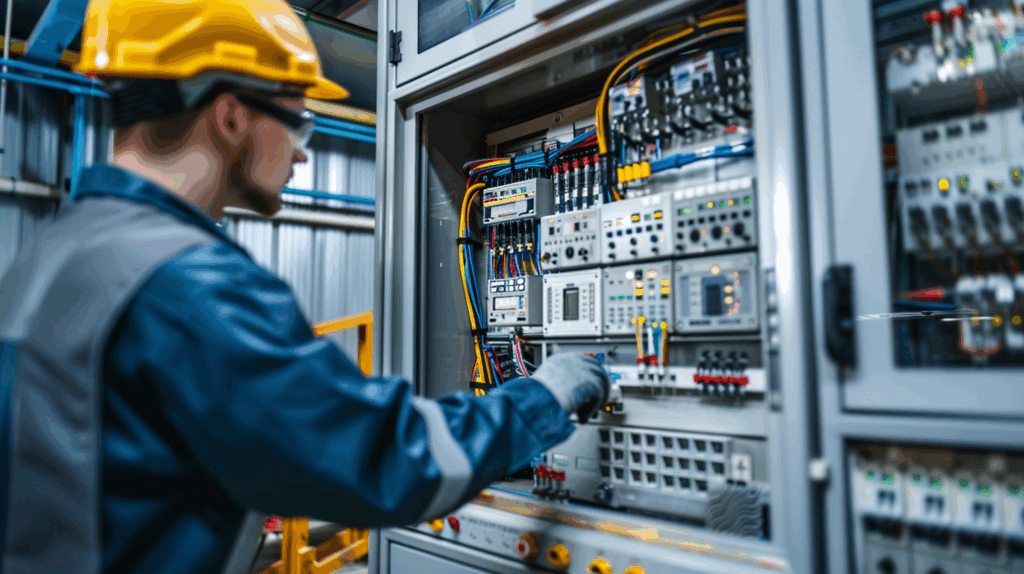

制御盤には多くの機器が組み込まれていますが、その中でも必ず登場する部品があります。ここでは、それぞれの部品について「役割」「選び方のポイント」「現場での注意点」をシンプルに整理します。設計や保守の場面で仕様書を読む際に役立ち、部品選定や点検にもそのまま応用できる知識です。

電源・ブレーカー・ヒューズの役割

役割:電源は制御盤全体のライフライン。ブレーカーは過電流や短絡を検出して回路を遮断し、ヒューズは特定回路を保護します。電源ユニット(例:24V DC)はPLCやセンサに安定した電力を供給します。

選び方:定格電流・電圧・遮断容量を必ず確認。三相モータを扱う場合は遮断容量に余裕のある機種を選び、電源ユニットは起動電流やピーク負荷を見込んで容量を確保します。

現場の注意:過負荷による発熱や雷サージへの備えとして、サージ保護素子を組み合わせましょう。保守時はヒューズの予備を用意し、ブレーカーの動作試験や端子の締付確認も忘れずに。

PLC(プログラマブルロジックコントローラ)

役割:PLCは制御盤の頭脳です。スイッチやセンサからの入力を読み取り、プログラムに基づいてリレーやインバータ、ソレノイドなどへ出力を行います。さらに監視・通信・データ収集機能を持ち、上位システムとの連携も可能です。

選定条件:必要なI/O点数と種類(デジタル/アナログ)、CPU性能、内蔵通信機能(EthernetやModbus)、拡張性を確認。将来的な改修を見据えてI/Oは2〜3割の余裕を持たせると安心です。

実務ヒント:電源監視やバッテリバックアップを活用し、復旧手順をあらかじめ定義しておくとトラブル対応が早くなります。ノイズ対策や接地設計もPLCの安定稼働に直結します。

インバータ・サーボ・モータドライバ

違い:インバータ(VFD)はACモータの回転数を周波数制御で調整。サーボは位置や速度を高精度に制御。モータドライバはステッピングモータやDCモータを駆動します。用途に応じて選定しましょう。

インバータの使い方:モータの定格に合わせた基本設定(電圧・電流・周波数・加減速時間)を行い、負荷条件に応じて調整します。特に加減速時間は安全性を優先し、搬送物の慣性に合わせます。

注意点:インバータはノイズ源となるため、電源線と信号線を分離し、必要に応じてラインフィルタや制動抵抗を導入します。異常や振動ログを取れるよう監視設定も推奨です。

接点・リレー・端子台・HMI(表示器)

役割:接点やリレーは小さな信号で大きな電力を制御する部品。端子台は配線を整理し、HMIはオペレーターとのやり取りを担います。

選び方と運用:接点は定格と接触材料を確認し、信頼性の高い部品を使用。端子台はフェルール端子を使って締付不良を防ぎ、ラベルを徹底して管理を容易にします。HMIは必要な操作や表示内容を洗い出してサイズを決めると効率的です。

主な部品の仕様チェックリスト

設計や発注前に最低限確認しておきたいポイントは以下の通りです。

- 遮断器・ヒューズの定格電流・電圧・短絡遮断容量

- IP等級(防塵・防水:例 IP54以上)

- 使用温度範囲・耐振動・耐衝撃

- MTBFや冗長性(長時間稼働する設備では重要)

- 保証内容・サポート体制・部品供給性

よりイメージをつかみたい方は、実機を使った解説動画も参考になります。

👉 設備の制御盤にどんな部品が入っている?中で何をやっている?仕組みや役割について

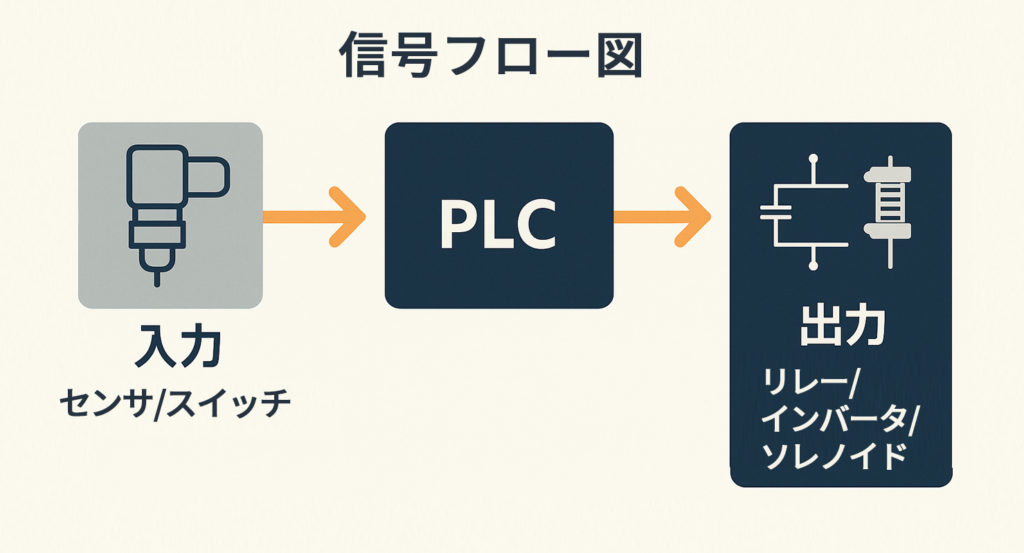

制御盤の仕組み(制御盤 仕組み)

制御盤の中では、電気の流れと信号の流れが整理され、設備全体を動かしています。ここでは「入力 → 制御 → 出力」の基本の流れを見ていきましょう。これを理解すれば、トラブル時の原因特定や改善策を考えるときに大きな助けになります。

制御盤全体の信号フロー

基本的な流れはこうです。

- 主電源が配電盤から制御盤に供給される

- 遮断器や電源ユニットで安定化した電力がPLCやセンサに送られる

- PLCがスイッチやセンサからの入力を読み取る

- プログラムに基づき、リレーやインバータへ制御信号を出す

- モータやソレノイドなどのアクチュエータが動作する

例:コンベアラインでは「主電源投入 → インバータ待機 → スタートスイッチ入力 → PLCが運転信号を出力 → モータ駆動」という流れになります。

I/O構成と信号の種類

PLCが扱う信号は大きく2種類に分けられます。

- デジタル信号(ON/OFF):スイッチやリミットセンサ

- アナログ信号(数値変化):温度や流量、速度などを4–20mAや0–10Vで伝える

さらに、安全回路は別系統で設けるのが鉄則です。非常停止や安全扉の検知は、安全リレーや安全PLCを使って制御します。これにより故障や誤動作の際も、設備を安全に停止させることができます。

配線経路と接地の基本

制御盤の配線は「電源」「制御」「信号」に分けて整理します。

- 電源線と信号線は同じダクトに通さない

- センサのアナログ信号はシールドケーブルを使用し、一端接地でノイズを逃がす

- 接地は**保護接地(PE)と機能接地(FE)**を分ける

施工時は、端子の締め付けトルクやクリアランス(絶縁距離)の確保も忘れずに。これらが守られていないと、ノイズによる誤動作や絶縁不良の原因になります。

機能別ブロック図のイメージ

小規模な機械を例にすると、制御盤は以下のようなブロックで構成されます。

- 電源分配:主電源、遮断器、電源ユニット

- PLC(CPU+I/O):入力信号処理、出力制御

- 通信機器:HMIや上位システムとの接続

- ドライブ系:インバータやサーボアンプ

- アクチュエータ:モータ、シリンダーなど

- フィードバック:各種センサ

この流れを理解しておけば、制御盤の中で「どの部品が何をしているのか」がつながって見えるようになります。

設計や導入、保守の相談・施工は専門性が重要です。設計・施工・保守のご相談は以下からご参照ください。

PLCの役割とインバータの使い方(実務的な設定例)

制御盤の中で特に重要なのがPLC(プログラマブルロジックコントローラ)とインバータです。PLCは設備全体の動作を決める頭脳、インバータはモータを柔軟に制御する心臓部といえます。この2つの役割や基本設定を押さえることで、現場のトラブル防止や効率的な運用につながります。

PLCプログラムの構成

PLCは入力と出力をつなぐだけでなく、「どの条件で、どんな順番で動作するか」をプログラムで管理します。

よく使われるのはラダープログラムです。実務では以下のような構成を意識すると安定した動作になります。

- 状態管理:IDLE(停止)→ READY(待機)→ RUN(運転)→ ERROR(異常)

- I/O処理:スイッチやセンサ入力を読み取り、リレーやインバータ出力を制御

- 安全・監視:非常停止や異常タイムアウトを検知し、システムを安全に停止

例:コンベアでは「スタートスイッチが押され、安全条件が整っていれば、インバータに運転信号を出す」といった流れを組みます。

PLCとインバータのつなぎ方

PLCとインバータの接続にはいくつかの方法があります。

- デジタル入出力:ON/OFF信号で運転・停止・方向指令

- アナログ信号(0–10V, 4–20mA):モータ速度を連続的に制御

- パルス信号:高精度な速度制御や位置制御に使用

- 通信(Modbus, EtherNet/IPなど):パラメータの読み書きや状態監視を効率化

アナログ制御ではスケーリングミスが誤作動の原因になりがちです。必ずPLC側とインバータ側でレンジが一致しているか確認しましょう。

インバータの基本設定

インバータは、まずモータに合わせた基本パラメータを入力することから始まります。

- 定格電圧・定格電流・極数

- 制御方式(V/F制御、ベクトル制御など)

- 加減速時間と最大周波数

- 過電流や過熱を防ぐ保護値

例:包装ラインでは、加減速を緩やかに設定することで、製品の破損を防ぎながらスムーズに稼働させます。

実例:搬送ラインでの連携

現場ではPLCとインバータを組み合わせて次のような流れを実現します。

- センサが製品を検知(入力)

- PLCが運転条件を確認し、インバータに速度指令(出力)

- 複数のインバータを同期させてライン全体を制御

- 異常が出た場合は即座に停止信号を送り、安全に停止

このようにPLCとインバータを正しく設定すれば、設備の安定稼働とトラブル予防に大きく貢献します。

制御盤の配線設計と施工(安全・ノイズ対策)

制御盤を正しく動かすには、部品の選定だけでなく配線の設計と施工が欠かせません。配線は設備の信頼性や保守性に直結し、誤配線やノイズ対策不足はトラブルの大きな原因になります。ここでは、現場で実際に役立つ配線の基本とチェックポイントをまとめます。

配線ルールとラベリングの基本

配線作業の第一歩は「見やすさ」と「追跡のしやすさ」です。

- 電源線と制御線は太さや色を変える(例:AC電源は黒/茶、DC24Vは青 ※実際はJIS/IEC規格に従うこと)

- 端子には番号を付与し、回路図と対応させる

- ケーブル末端はフェルール端子で仕上げ、締め付けトルクを管理する

- 配線は束ねすぎず、ダクト容量に余裕を持たせる

例:ケーブル両端に同じIDを付けると、盤内と外部の対応がすぐ分かり、点検がスムーズになります。

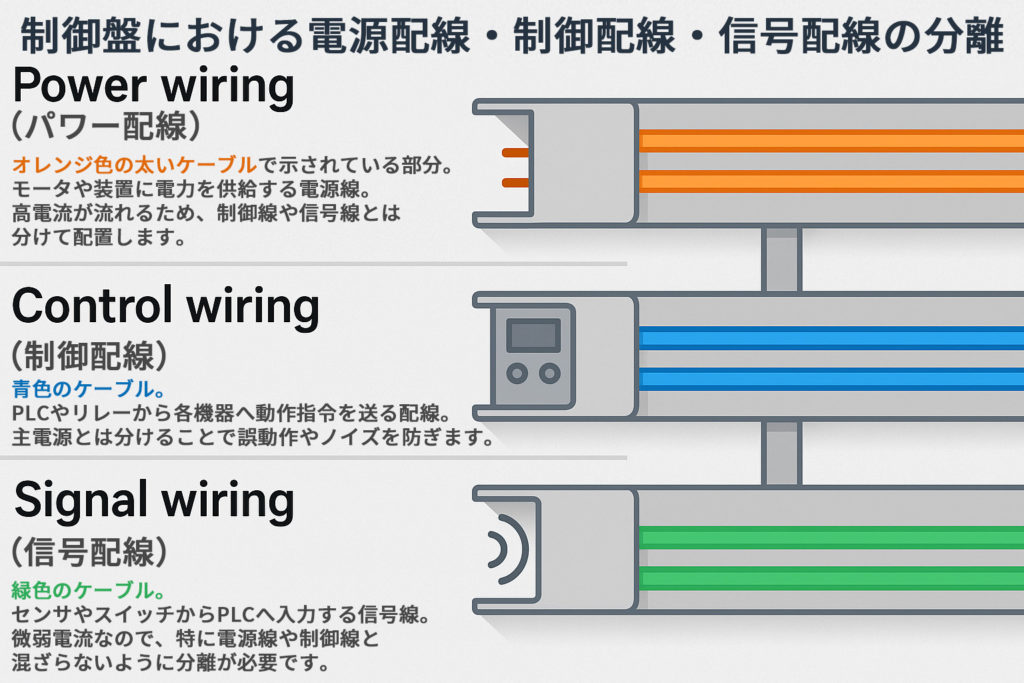

電源線・制御線・信号線の分離

ノイズを防ぐためには、配線のルート分けが重要です。

- 電源線と信号線は同じダクトに通さない

- センサ信号はシールド線を使用し、シールドは一端接地を基本とする

- インバータ出力ケーブルは制御線から十分に距離をとる

事例:センサ線がインバータの出力線と近すぎて誤作動が発生 → ケーブル経路を分け、シールドを正しく接地したら解決した、というケースはよくあります。、ケースバイケースで単端接地が有効です。機器・配線設計時に設計規約を定めておくと実務での判断が早くなります。

接続ミス・ノイズに障害の検査方法

配線後は必ず検査を行いましょう。代表的な手順は次のとおりです。

- 目視点検:ラベル間違い・端子の緩み・ケーブル損傷を確認

- 導通テスト:断線や短絡がないかを確認

- 絶縁抵抗測定:被覆劣化や湿気によるリークをチェック

- 波形観測:オシロスコープでノイズや信号の乱れを確認

これらを定期的に行うことで、不具合の早期発見につながります。

工事図面と受入テスト

施工前には図面を入念に確認し、施工後は受入テストで正常に動作するかを確かめます。

- 図面チェック:ケーブルスケジュール、端子番号、定格値

- 受入テスト例:

- 回路図と実配線の突き合わせ

- 導通・絶縁測定

- 非常停止・安全回路の機能確認

- 実負荷をかけた動作試験

受入テストをしっかり実施することで、稼働後のトラブルを大幅に減らすことができます。

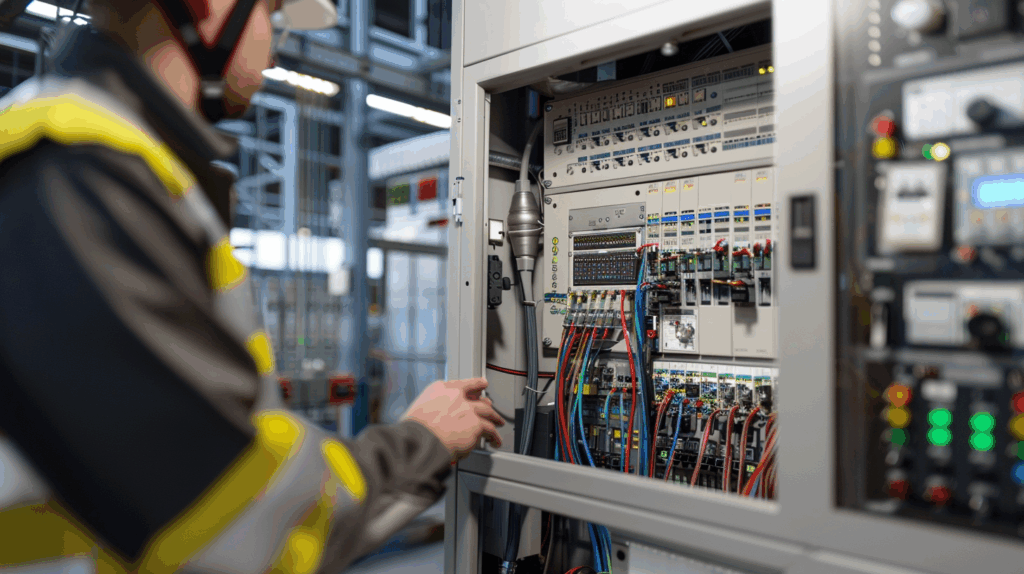

制御盤 保守とトラブルシューティング

制御盤は設置して終わりではなく、定期的な点検と保守があってこそ安定して稼働します。小さな不具合を放置すると、突発停止や設備全体の停止につながるため、日常点検とトラブル対応の知識は欠かせません。ここでは基本的なチェックポイントと代表的なトラブル事例を紹介します。

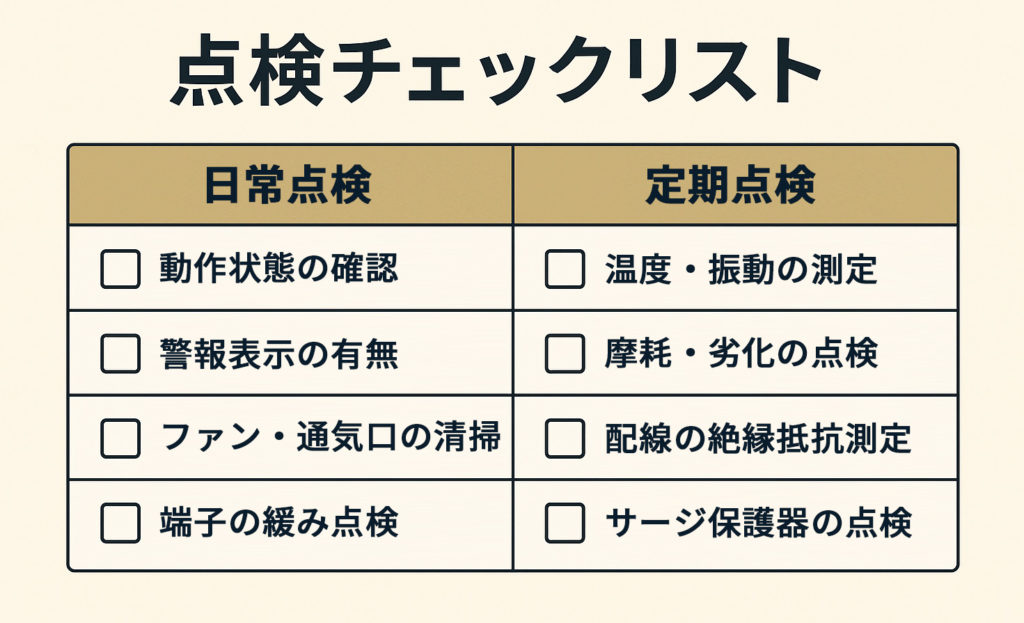

日常点検と定期保守

日常点検(毎日・稼働前)

- 表示灯やアラームが正常に点灯しているか

- 扉やヒンジに異常がないか

- 異音や焦げ臭さがないか

定期点検(月次・年次)

- 端子の締付トルク確認

- フィルタや冷却ファンの清掃

- 絶縁抵抗測定の履歴管理

- PLCプログラムやバッテリのバックアップ

事例:月次点検で端子の緩みを発見し、インバータの予期せぬ停止を未然に防げたケースもあります。

部品同士の関係とトラブル事例

制御盤の中の部品は互いに影響し合います。典型的なトラブル例を見てみましょう。

対策:端子再処理、シールド強化緩み、断続的なI/Oエラー。防振対策と端子再処理で解決しました。

リレー接点の焼損

- 症状:リレーが粘着し、誤動作

- 原因:突入電流が大きすぎる

- 対策:リレー容量の見直し、サージ吸収素子の追加

インバータの過熱トリップ

- 症状:深夜など負荷変動時に停止

- 原因:冷却不足、過負荷運転

- 対策:排気経路改善、トルクリミット設定、ログ監視

PLCの入出力誤作動

- 症状:センサ信号が断続的に誤検知

- 原因:配線緩みやノイズ干渉

- 対策:端子再処理、シールド強化

点検に使う測定器

保守の精度を高めるには測定器が欠かせません。

- マルチメータ: 電圧・抵抗の基本チェック

- クランプメータ: 運転中の電流測定、負荷バランス確認

- 絶縁抵抗計: 被覆劣化や湿気混入を検知

- オシロスコープ: ノイズや信号波形の可視化

- サーマルカメラ: 異常発熱の早期発見

例:クランプメータで3相の電流バランスを測定し、早期にモータの偏相異常を検知できたケースがあります。

保守契約とドキュメント管理

外部業者と保守契約を結ぶ場合は、次の点に注目すると安心です。

- 初動対応時間(現場到着・リモート対応)

- 交換部品の在庫と調達スピード

- 技術支援(ソフト更新・遠隔診断)の有無

- 定期点検の報告内容(写真・測定値の有無)

また、日頃から「配線図」「設定値」「保守履歴」を文書化し、一元管理しておくことが重要です。これがあるだけで復旧時間が大幅に短縮されます。

アウトソーシングの相談窓口としては、設計・施工・保守をワンストップで提供する業者が有利な場合があります。サービス内容の確認や見積り依頼はこちらをご活用ください

最後に、安全に関する注意です。電気作業は必ず資格のある技術者が行い、作業前には必ず電源遮断と確認、必要な保護具を着用してください。

よくある質問(Q&A)

Q1.制御盤の配線色は何を基準に決めればいいですか?

A. 基本はJIS C 9330やIEC 60445などの規格に従います。

PE(保護接地)は緑/黄、N(中性線)は青が代表例です。必ず社内標準や法令を確認してください。

Q2.PLCを選ぶときに最初に確認すべきことは?

A. I/O点数とその種類(デジタル・アナログ)、CPUの処理速度、通信方式です。

将来的な拡張を考え、余裕を2〜3割持たせておくと安心です。

Q3.インバータ設置時のノイズ対策は?

A. 電源線と制御線を分離し、シールド線を一端接地します。

必要に応じてラインフィルタやリアクタを追加することで誤動作を防げます。

Q4.制御盤の保守で最も多いトラブルは何ですか?

A. 最も多いのは端子の緩みや接触不良です。

定期的に締付トルクを確認し、配線チェックを行うことで予防できます。

Q5.受入試験で最低限確認すべきことは?

A. 導通・絶縁抵抗測定、非常停止回路の動作確認、I/O点の入出力チェックです。

最後に実負荷での試験を行うと安心です。

まとめ:制御盤の役割と導入・保守の重要性

ここまで、制御盤の部品、仕組み、PLCとインバータの役割、配線設計、そして保守とトラブル対応までを一通り見てきました。

ポイントを振り返ると:

- 制御盤は「電源 → 制御(PLC) → 出力(モータ等)」という流れで成り立っている

- 部品は役割ごとに整理されており、正しい選定と配置が重要

- PLCは設備の頭脳、インバータは心臓として稼働を支える

- 配線は電源・制御・信号を分離し、ノイズや誤配線を防ぐことが信頼性に直結

- 保守は日常点検と定期点検を組み合わせ、測定器を活用してトラブルを未然に防ぐ

導入前チェックリスト(抜粋)

- 電源方式(単相/三相)、制御電圧、I/O点数を明確化

- 部品の定格・保護等級を確認

- I/Oマップや配線設計を事前に整理

- 導通・絶縁・安全回路を試験

保守時のチェックリスト(抜粋)

- 表示灯やアラームが正常に動作しているか

- 端子の締付と配線の目視点検

- フィルタ・冷却ファンの清掃状況

- 絶縁抵抗・電流バランス・温度異常の測定

- PLCプログラムと設定値のバックアップ

最後に

制御盤は設備の安定稼働を支える「縁の下の力持ち」です。部品の役割や仕組みを理解し、正しく設計・施工・保守を行うことで、故障リスクを減らし長期的なコスト削減にもつながります。本記事が、みなさんの現場での安全で効率的な運用に役立てば幸いです。

🔗 参考URL

- IEC (International Electrotechnical Commission)

→ 制御盤設計や安全基準で参照される国際規格を定める機関です。 - 三菱電機:FA機器 制御機器 製品情報

→ 国内大手メーカーによるPLCやインバータなど制御機器の公式情報です。 - オムロン:制御機器の基礎知識

→ 制御盤に関わる部品や電気制御の基礎を学べる入門コンテンツです。